Die Überwachung des Drucks im Schmiersystem ist eine der Voraussetzungen für die normale Funktion eines Verbrennungsmotors.Zur Druckmessung werden spezielle Sensoren eingesetzt – lesen Sie im Artikel alles über Öldrucksensoren, deren Typen, Aufbau, Funktionsprinzip sowie deren richtige Auswahl und Austausch.

Was ist ein Öldrucksensor?

Der Öldrucksensor ist ein empfindliches Element von Instrumenten und Alarmgeräten für das Schmiersystem von Hubkolben-Verbrennungsmotoren;Ein Sensor zur Messung des Drucks im Schmiersystem und zur Signalisierung seines Abfalls unter einen kritischen Wert.

Öldrucksensoren erfüllen zwei Hauptfunktionen:

• Warnung des Fahrers vor niedrigem Öldruck im System;

• Alarm bei niedrigem/kein Öl im System;

• Kontrolle des absoluten Öldrucks im Motor.

Die Sensoren sind an die Hauptölleitung des Motors angeschlossen, wodurch Sie den Öldruck und sein Vorhandensein im Ölsystem überwachen können (so können Sie auch die Funktion der Ölpumpe überprüfen, bei einer Fehlfunktion funktioniert das Öl einfach nicht). nicht in die Zeile eingeben).Heutzutage werden an Motoren Sensoren unterschiedlicher Art und für verschiedene Zwecke verbaut, was näher beschrieben werden muss.

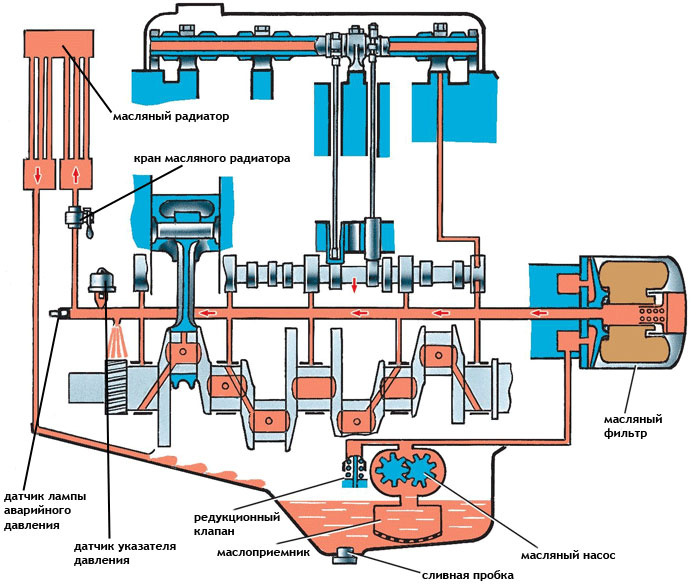

Das Motorschmiersystem und die Position der Drucksensoren darin

Typen, Aufbau und Funktionsprinzip von Öldrucksensoren

Zunächst einmal werden alle Drucksensoren entsprechend ihrem Verwendungszweck in zwei Typen unterteilt:

• Alarmsensor (Alarmsensor für Notöldruckabfall, „Sensor an der Lampe“);

• Sensor zur Messung des absoluten Öldrucks („Sensor am Gerät“).

Geräte des ersten Typs werden in der Alarmanlage für einen kritischen Öldruckabfall eingesetzt, sie werden erst ausgelöst, wenn der Druck unter ein bestimmtes Niveau fällt.Solche Sensoren sind mit Ton- oder Lichtanzeigegeräten (Summer, Lampe am Armaturenbrett) verbunden, die den Fahrer vor niedrigem Druck/Ölstand im Motor warnen.Daher wird dieser Gerätetyp oft als „Sensoren pro Lampe“ bezeichnet.

Sensoren des zweiten Typs werden im Öldruckmesssystem eingesetzt, sie arbeiten über den gesamten Druckbereich im Motorschmiersystem.Diese Geräte sind empfindliche Elemente der entsprechenden Messgeräte (analog oder digital), deren Anzeigen auf dem Armaturenbrett angezeigt werden und den aktuellen Öldruck im Motor anzeigen, weshalb sie oft als „Sensoren am Instrument“ bezeichnet werden.

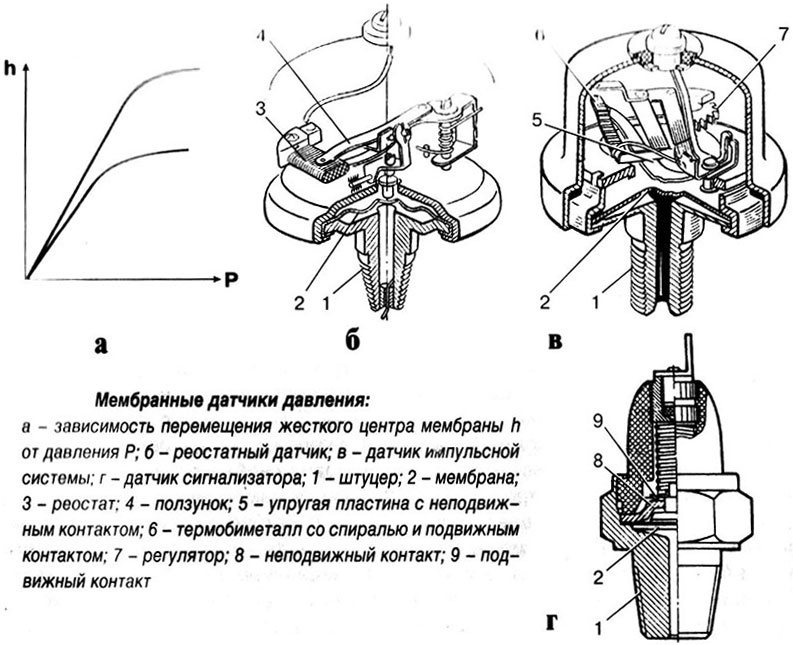

Alle modernen Öldrucksensoren sind Membransensoren (Membran).Dieses Gerät besteht aus drei Hauptkomponenten:

• Versiegelter Hohlraum, verschlossen durch eine flexible Metallmembran (Membran);

• Übertragungsmechanismus;

• Konverter: mechanisches Signal in elektrisch.

Der Hohlraum mit der Membran ist mit der Hauptölleitung des Motors verbunden, sodass immer der gleiche Öldruck wie in der Leitung aufrechterhalten wird und Druckschwankungen dazu führen, dass die Membran von ihrer Durchschnittsposition abweicht.Die Abweichungen der Membran werden vom Sendemechanismus erfasst und dem Wandler zugeführt, der ein elektrisches Signal erzeugt – dieses Signal wird an das Messgerät oder die elektronische Steuereinheit gesendet.

Öldrucksensoren nutzen heute Übertragungsmechanismen und Wandler, die sich in Aufbau und Funktionsprinzip unterscheiden, insgesamt lassen sich vier Gerätetypen unterscheiden:

Die wichtigsten Arten von Öldrucksensoren mit Membran (Membran).

Öldrucksensoren nutzen heute Übertragungsmechanismen und Wandler, die sich in Aufbau und Funktionsprinzip unterscheiden, insgesamt lassen sich vier Gerätetypen unterscheiden:

• Der Kontaktsensor ist nur der Sensor des Signalgebers („an der Lampe“);

• Rheostat-Sensor;

• Pulssensor;

• Piezokristalliner Sensor.

Jedes der Geräte hat seine eigenen Designmerkmale und Funktionsprinzipien.

Kontaktöldrucksensor (pro Lampe)

Der Sensor ist vom Kontakttyp.Das Gerät verfügt über eine Kontaktgruppe – einen beweglichen Kontakt auf der Membran und einen festen Kontakt, der mit dem Gerätekörper verbunden ist.Die Position der Kontakte ist so gewählt, dass bei normalem Öldruck im System die Kontakte geöffnet und bei niedrigem Druck geschlossen sind.Der Schwellendruck wird durch eine Feder eingestellt, er hängt vom Typ und Modell des Motors ab, daher sind Kontaktsensoren nicht immer austauschbar.

Rheostat-Sensor.Das Gerät verfügt über einen festen Drahtwiderstand und einen mit der Membran verbundenen Schieber.Wenn die Membran von der Durchschnittsposition abweicht, dreht sich der Schieber mittels eines Schaukelstuhls um die Achse und gleitet am Rheostat entlang – dies führt zu einer Widerstandsänderung des Rheostats, die von einem Messgerät oder einer Elektronikeinheit überwacht wird.Somit spiegelt sich die Änderung des Öldrucks in der Änderung des Widerstands des Sensors wider, der zur Messung verwendet wird.

Pulssensor.Das Gerät verfügt über einen thermobimetallischen Vibrator (Wandler), der eine starre Verbindung mit der Membran hat.Der Vibrator besteht aus zwei Kontakten, von denen einer (der obere) aus einer Bimetallplatte besteht, auf der eine Heizwendel aufgewickelt ist.Im kalten Zustand wird die Bimetallplatte aufgerichtet und mit dem unteren Kontakt geschlossen – Strom fließt durch den geschlossenen Stromkreis, einschließlich der Heizwendel.Mit der Zeit erhitzt die Spirale die Bimetallplatte, sie verbiegt sich und entfernt sich vom unteren Kontakt – der Stromkreis öffnet sich.Durch die Unterbrechung des Stromkreises hört die Spirale auf zu heizen, die Bimetallplatte kühlt ab und richtet sich auf – der Stromkreis schließt sich wieder und der Prozess beginnt von neuem.Dadurch vibriert die Bimetallplatte ständig und am Ausgang des Sensors entsteht ein Wechselstrom einer bestimmten Frequenz.

Der untere Kontakt des Sensors ist mit der Membran verbunden, die je nach Öldruck aus der Mittelstellung nach oben oder unten ausweicht.Beim Anheben der Membran (bei steigendem Öldruck) hebt sich der untere Kontakt und wird stärker gegen die Bimetallplatte gedrückt, wodurch die Schwingungsfrequenz abnimmt und die Kontakte länger in geschlossener Position bleiben.Beim Absenken der Membran entfernt sich der untere Kontakt von der Bimetallplatte, wodurch die Vibrationsfrequenz zunimmt und die Kontakte kürzer geschlossen bleiben.Die Änderung der Dauer der Kontakte im geschlossenen Zustand (d. h. Änderung der Frequenz des Wechselstroms am Ausgang des Sensors) wird von einem analogen Gerät oder einer elektronischen Einheit zur Messung des Öldrucks im Motor verwendet.

Piezokristalliner Sensor.Dieser Sensor verfügt über einen piezokristallinen Wandler, der mit der Membran verbunden ist.Die Basis des Wandlers ist ein piezokristalliner Widerstand – ein Kristall mit piezoelektrischen Eigenschaften, dessen zwei Ebenen mit Gleichstrom versorgt werden und dessen senkrechte Ebenen mit der Membran und einer festen Grundplatte verbunden sind.Bei einer Änderung des Öldrucks weicht die Membran von ihrer mittleren Position ab, was zu einer Druckänderung auf den piezokristallinen Widerstand führt – dadurch ändern sich die Leitfähigkeitseigenschaften des Widerstands und damit auch sein Widerstandswert.Die Stromänderung am Ausgang des Sensors wird vom Steuergerät bzw. der Anzeige zur Messung des Öldrucks im Motor genutzt.

Alle Sensoren, unabhängig vom Typ, verfügen über ein zylindrisches Metallgehäuse, an der Unterseite des Gehäuses ist ein Gewindeanschluss zum Anschluss an die Ölleitung vorgesehen (zur Abdichtung werden Dichtscheiben verwendet) und ein Kontakt zum Anschluss an das elektrische System befindet sich Oben oder seitlich.Der zweite Kontakt ist das Gehäuse, das über den Motorblock mit der Masse des elektrischen Systems verbunden ist.Am Gehäuse befindet sich außerdem ein Sechskant zur Montage und Demontage des Sensors mit einem herkömmlichen Schraubenschlüssel.

Fragen der Auswahl und des Austauschs von Öldrucksensoren

Öldrucksensoren (Alarme undDruckmessungen) sind für die Überwachung des Motorbetriebs wichtig, daher müssen sie bei Ausfall ausgetauscht werden – eine Reparatur ist in der Regel nicht möglich.Die Notwendigkeit, den Sensor auszutauschen, kann durch falsche Messwerte des Geräts oder den ständigen Betrieb der Anzeige auf dem Armaturenbrett angezeigt werden.Wenn der Ölstand im System normal ist und keine Probleme mit dem Motor vorliegen, müssen Sie den Sensor austauschen.

Für den Austausch dürfen nur Sensoren der vom Motorhersteller empfohlenen Typen und Modelle ausgewählt werden.Die Verwendung eines anderen Sensormodells kann zu einer Verletzung der Messwerte des Messgeräts oder der Anzeige auf dem Armaturenbrett führen.Dies gilt insbesondere für Alarmsensoren – diese sind in der Regel nicht einstellbar und werden werksseitig auf einen bestimmten Schwellendruck eingestellt.Bei Öldrucksensoren ist die Situation anders – in vielen Fällen ist es möglich, andere Gerätetypen und -modelle zu verwenden, da das Messgerät oder elektronische Steuergerät die Möglichkeit bietet, sich auf einen neuen Sensor einzustellen (zu kalibrieren).

Der Austausch des Öldrucksensors ist recht einfach.Arbeiten sollten nur bei stehendem und kaltem Motor durchgeführt werden, da sich in diesem Fall kein Öl (oder nur sehr wenig davon) in der Hauptölleitung befindet und bei der Demontage des Sensors keine Leckage auftritt.Der Sensor muss lediglich mit einem Schlüssel abgeschraubt und an seiner Stelle ein neues Gerät eingeschraubt werden.Auf den Sensoranschluss muss eine Dichtscheibe aufgesetzt werden, da sonst die Dichtigkeit des Systems verloren gehen kann.

Bei richtiger Auswahl und Austausch des Sensors funktionieren das Alarmsystem für kritischen Öldruckabfall und das System zur Messung des Motoröldrucks zuverlässig und sorgen für die notwendige Überwachung des Zustands des Aggregats.

Zeitpunkt der Veröffentlichung: 18. August 2023