Um die Leistung von Verbrennungsmotoren zu steigern, werden häufig spezielle Aggregate – Turbolader – eingesetzt.Lesen Sie im Artikel, was ein Turbolader ist, um welche Typen es sich dabei handelt, wie er aufgebaut ist und auf welchen Prinzipien seine Arbeit beruht, sowie über seine Wartung und Reparatur.

Was ist ein Turbolader?

Der Turbolader ist die Hauptkomponente des Gesamtdrucksystems von Verbrennungsmotoren, eine Einheit zur Druckerhöhung im Ansaugtrakt des Motors aufgrund der Energie der Abgase.

Der Turbolader dient dazu, die Leistung eines Verbrennungsmotors ohne radikale Eingriffe in dessen Konstruktion zu steigern.Diese Einheit erhöht den Druck im Ansaugtrakt des Motors und versorgt die Brennräume mit einer größeren Menge an Kraftstoff-Luft-Gemisch.In diesem Fall erfolgt die Verbrennung bei einer höheren Temperatur unter Bildung eines größeren Gasvolumens, was zu einer Druckerhöhung auf den Kolben und damit zu einer Erhöhung des Drehmoments und der Motorleistungscharakteristik führt.

Durch den Einsatz eines Turboladers können Sie die Motorleistung bei minimalem Kostenanstieg um 20–50 % steigern (und bei größeren Modifikationen kann die Leistungssteigerung 100–120 % erreichen).Aufgrund ihrer Einfachheit, Zuverlässigkeit und Effizienz werden Drucksysteme auf Turboladerbasis häufig in allen Arten von Fahrzeugen mit Verbrennungsmotor eingesetzt.

Arten und Eigenschaften von Turboladern

Heutzutage gibt es eine Vielzahl von Turboladern, die jedoch nach ihrem Zweck und ihrer Anwendbarkeit, dem verwendeten Turbinentyp und zusätzlichen Funktionen in Gruppen eingeteilt werden können.

Je nach Verwendungszweck können Turbolader in verschiedene Typen unterteilt werden:

• Für einstufige Drucksysteme – ein Turbolader pro Motor oder zwei oder mehr Einheiten, die an mehreren Zylindern arbeiten;

•Für Serien- und Serien-Parallel-Aufblassysteme (verschiedene Varianten von Twin Turbo) – zwei identische oder unterschiedliche Einheiten, die mit einer gemeinsamen Zylindergruppe arbeiten;

• Bei zweistufigen Druckaufbausystemen gibt es zwei Turbolader mit unterschiedlicher Charakteristik, die paarweise (sequentiell nacheinander) für eine Zylindergruppe arbeiten.

Am weitesten verbreitet sind einstufige Druckaufbausysteme auf Basis eines einzelnen Turboladers.Ein solches System kann jedoch aus zwei oder vier identischen Einheiten bestehen – beispielsweise werden bei V-förmigen Motoren separate Turbolader für jede Zylinderreihe verwendet, bei Mehrzylindermotoren (mehr als 8) können jeweils vier Turbolader verwendet werden das auf 2, 4 oder mehr Zylindern funktioniert.Weniger verbreitet sind zweistufige Druckaufbausysteme und verschiedene Varianten von Twin-Turbo, bei denen zwei Turbolader mit unterschiedlichen Eigenschaften zum Einsatz kommen, die nur paarweise arbeiten können.

Je nach Anwendbarkeit lassen sich Turbolader in mehrere Gruppen einteilen:

• Nach Motortyp – für Benzin-, Diesel- und Gasantriebe;

• In Bezug auf Motorvolumen und Leistung – für Aggregate mit kleiner, mittlerer und hoher Leistung;für schnelllaufende Motoren etc.

Turbolader können mit einem von zwei Turbinentypen ausgestattet sein:

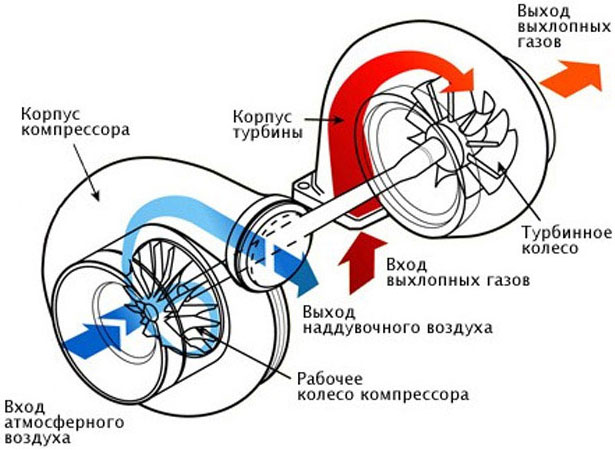

• Radial (radial-axial, zentripetal) – der Abgasstrom wird der Peripherie des Turbinenlaufrads zugeführt, bewegt sich zu dessen Mitte und wird in axialer Richtung abgeführt;

• Axial – der Abgasstrom wird entlang der Achse (zur Mitte) des Turbinenlaufrads zugeführt und an dessen Peripherie abgeführt.

Heutzutage werden beide Schemata verwendet, aber bei kleinen Motoren findet man oft Turbolader mit einer Radial-Axial-Turbine, und bei leistungsstarken Aggregaten werden Axialturbinen bevorzugt (obwohl dies nicht die Regel ist).Unabhängig vom Turbinentyp sind alle Turbolader mit einem Radialverdichter ausgestattet – darin wird Luft in die Mitte des Laufrads geleitet und an dessen Peripherie abgeführt.

Moderne Turbolader können unterschiedliche Funktionen haben:

• Doppelter Einlass – die Turbine verfügt über zwei Eingänge, von denen jeder Abgase von einer Zylindergruppe empfängt. Diese Lösung reduziert Druckverluste im System und verbessert die Ladestabilität;

• Variable Geometrie – die Turbine verfügt über bewegliche Schaufeln oder einen Gleitring, mit dem Sie den Abgasstrom zum Laufrad ändern können. Dadurch können Sie die Eigenschaften des Turboladers je nach Motorbetriebsmodus ändern.

Schließlich unterscheiden sich Turbolader in ihren grundlegenden Leistungsmerkmalen und Fähigkeiten.Von den Hauptmerkmalen dieser Einheiten sind hervorzuheben:

• Der Grad der Druckerhöhung – das Verhältnis des Luftdrucks am Auslass des Kompressors zum Luftdruck am Einlass – liegt im Bereich von 1,5-3;

• Kompressorversorgung (Luftstrom durch den Kompressor) – die Luftmasse, die pro Zeiteinheit (Sekunde) durch den Kompressor strömt, liegt im Bereich von 0,5–2 kg/s;

• Der Betriebsdrehzahlbereich reicht von mehreren Hundert (bei leistungsstarken Diesellokomotiven, Industrie- und anderen Dieselmotoren) bis zu Zehntausenden (bei modernen Zwangsmotoren) Umdrehungen pro Sekunde. Die maximale Drehzahl wird durch die Stärke der Turbinen- und Kompressorlaufräder begrenzt. Ist die Rotationsgeschwindigkeit aufgrund der Zentrifugalkräfte zu hoch, kann das Rad zusammenbrechen.Bei modernen Turboladern können sich die Randpunkte der Räder mit Geschwindigkeiten von 500–600 m/s oder mehr drehen, also 1,5–2 mal schneller als die Schallgeschwindigkeit, wodurch das charakteristische Pfeifen der Turbine entsteht;

• Die Betriebs-/Höchsttemperatur der Abgase am Eintritt in die Turbine liegt im Bereich von 650–700 °C, in einigen Fällen erreicht sie 1000 °C;

• Der Wirkungsgrad der Turbine/des Kompressors liegt üblicherweise bei 0,7–0,8, in einer Einheit ist der Wirkungsgrad der Turbine üblicherweise geringer als der Wirkungsgrad des Kompressors.

Außerdem unterscheiden sich die Einheiten in Größe, Art der Installation, der Notwendigkeit der Verwendung von Zusatzkomponenten usw.

Turbolader-Design

Im Allgemeinen besteht der Turbolader aus drei Hauptkomponenten:

1.Turbine;

2. Kompressor;

3. Lagergehäuse (zentrales Gehäuse).

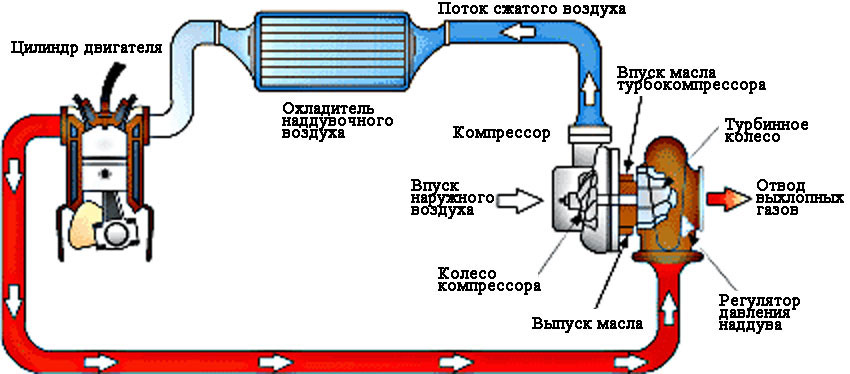

Typisches Diagramm des Aggregatluftdrucksystems eines Verbrennungsmotors

Eine Turbine ist eine Einheit, die die kinetische Energie der Abgase in mechanische Energie (in das Drehmoment des Rades) umwandelt, die den Betrieb des Kompressors gewährleistet.Ein Kompressor ist eine Einheit zum Pumpen von Luft.Das Lagergehäuse verbindet beide Einheiten zu einer einzigen Struktur und die darin befindliche Rotorwelle sorgt für die Übertragung des Drehmoments vom Turbinenrad auf das Verdichterrad.

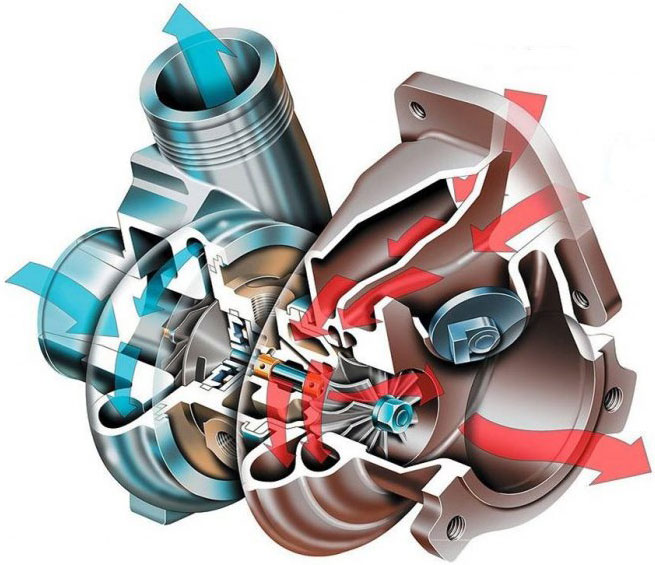

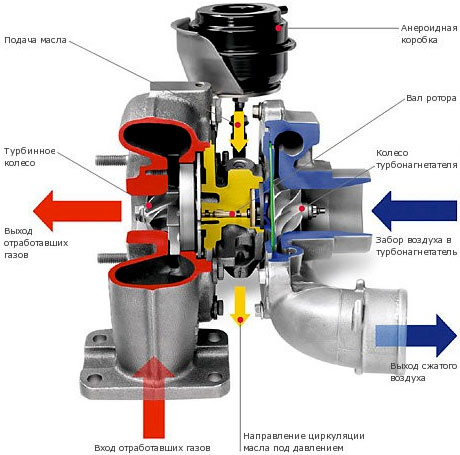

Abschnitt Turbolader

Turbine und Kompressor sind ähnlich aufgebaut.Die Basis jeder dieser Einheiten ist der Cochlea-Körper, in dessen peripheren und zentralen Teilen sich Rohre für den Anschluss an das Drucksystem befinden.Beim Kompressor befindet sich das Einlassrohr immer in der Mitte, der Auslass (Auslass) befindet sich an der Peripherie.Die gleiche Anordnung der Rohre für Axialturbinen, für Radial-Axial-Turbinen ist die Anordnung der Rohre umgekehrt (an der Peripherie - Einlass, in der Mitte - Auslass).

Im Inneren des Gehäuses befindet sich ein Rad mit Klingen einer besonderen Form.Beide Räder – Turbine und Verdichter – werden von einer gemeinsamen Welle gehalten, die durch das Lagergehäuse verläuft.Die Räder sind aus Vollguss oder Verbundwerkstoff, die Form der Turbinenradschaufeln gewährleistet die effizienteste Nutzung der Abgasenergie, die Form der Verdichterradschaufeln sorgt für die maximale Zentrifugalwirkung.Moderne High-End-Turbinen können Verbundräder mit Keramikschaufeln verwenden, die ein geringes Gewicht und eine bessere Leistung haben.Die Größe der Räder von Turboladern von Automobilmotoren beträgt 50–180 mm, leistungsstarke Lokomotiven, Industrie- und andere Dieselmotoren sind 220–500 mm oder mehr.

Beide Gehäuse sind mit Schrauben durch Dichtungen am Lagergehäuse befestigt.Hier befinden sich Gleitlager (seltener Wälzlager in Sonderausführung) und O-Ringe.Außerdem befinden sich im Zentralgehäuse Ölkanäle zur Schmierung der Lager und der Welle sowie bei einigen Turboladern der Hohlraum des Wasserkühlmantels.Bei der Installation wird das Gerät an die Schmier- und Kühlsysteme des Motors angeschlossen.

Bei der Konstruktion des Turboladers können auch verschiedene Hilfskomponenten vorgesehen werden, darunter Teile des Abgasrückführungssystems, Ölventile, Elemente zur Verbesserung der Schmierung von Teilen und deren Kühlung, Steuerventile usw.

Turboladerteile bestehen aus speziellen Stahlsorten, für das Turbinenrad werden hitzebeständige Stähle verwendet.Die Materialien werden sorgfältig nach dem Wärmeausdehnungskoeffizienten ausgewählt, was die Zuverlässigkeit der Konstruktion in verschiedenen Betriebsmodi gewährleistet.

Der Turbolader ist Teil des Luftdrucksystems, zu dem auch Ansaug- und Abgaskrümmer gehören, und in komplexeren Systemen ein Ladeluftkühler (Ladeluftkühler), verschiedene Ventile, Sensoren, Dämpfer und Rohrleitungen.

Das Funktionsprinzip des Turboladers

Die Funktionsweise des Turboladers beruht auf einfachen Prinzipien.Die Turbine des Aggregats wird in das Abgassystem des Motors eingeführt, der Kompressor in den Ansaugtrakt.Beim Betrieb des Motors gelangen die Abgase in die Turbine, treffen auf die Radschaufeln, geben ihr einen Teil ihrer kinetischen Energie ab und versetzen sie in Rotation.Das Drehmoment der Turbine wird über die Welle direkt auf die Verdichterräder übertragen.Beim Rotieren schleudert das Verdichterrad Luft an die Peripherie und erhöht so deren Druck – diese Luft wird dem Ansaugkrümmer zugeführt.

Ein einzelner Turbolader hat eine Reihe von Nachteilen, von denen der wichtigste die Turboverzögerung oder Turbopit ist.Die Räder der Einheit haben Masse und eine gewisse Trägheit, sodass sie nicht sofort durchdrehen können, wenn die Geschwindigkeit der Antriebseinheit zunimmt.Wenn Sie also kräftig auf das Gaspedal treten, beschleunigt der Turbomotor nicht sofort – es kommt zu einer kurzen Pause, einem Stromausfall.Die Lösung dieses Problems sind spezielle Turbinensteuerungssysteme, Turbolader mit variabler Geometrie, seriell parallele und zweistufige Drucksysteme und andere.

Das Funktionsprinzip des Turboladers

Fragen der Wartung und Reparatur von Turboladern

Der Turbolader benötigt nur minimale Wartung.Die Hauptsache ist, das Motoröl und den Ölfilter rechtzeitig zu wechseln.Lässt sich der Motor noch längere Zeit mit altem Öl betreiben, kann das für den Turbolader tödlich werden – schon eine geringfügige Verschlechterung der Schmierstoffqualität bei hoher Belastung kann zum Verklemmen und zur Zerstörung des Aggregats führen.Es wird außerdem empfohlen, die Turbinenteile regelmäßig von Kohlenstoffablagerungen zu reinigen, was eine Demontage erfordert. Diese Arbeiten sollten jedoch nur mit Spezialwerkzeugen und -geräten durchgeführt werden.

Ein defekter Turbolader ist in den meisten Fällen einfacher auszutauschen als zu reparieren.Für den Austausch ist es notwendig, ein Gerät des gleichen Typs und Modells zu verwenden, das zuvor am Motor installiert war.Der Einbau eines Turboladers mit anderen Eigenschaften kann den Betrieb des Aggregats beeinträchtigen.Es ist besser, die Auswahl, Installation und Einstellung des Geräts Spezialisten anzuvertrauen – dies garantiert die korrekte Ausführung der Arbeiten und den normalen Betrieb des Motors.Durch den richtigen Austausch des Turboladers erhält der Motor wieder eine hohe Leistung und kann die schwierigsten Aufgaben lösen.

Zeitpunkt der Veröffentlichung: 21. August 2023